全面了解涂布设备的涂布方式

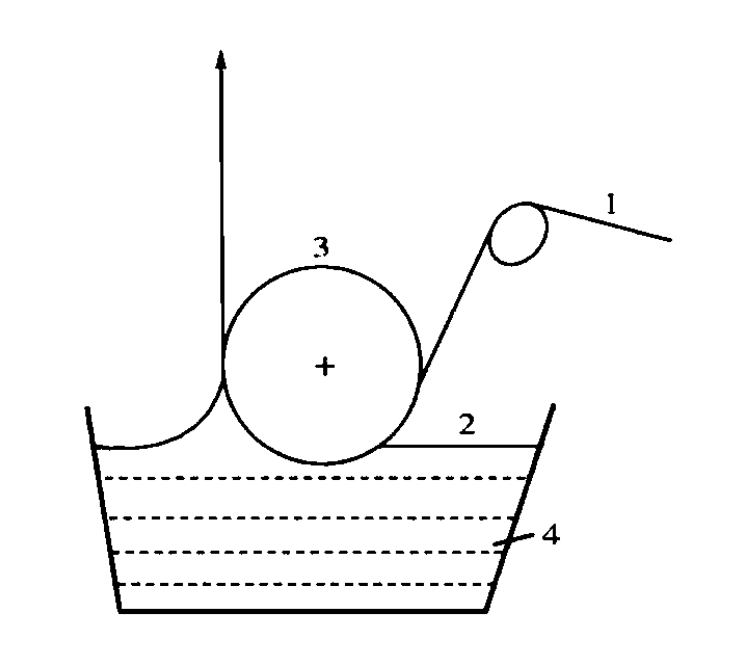

浸渍涂布工作原理

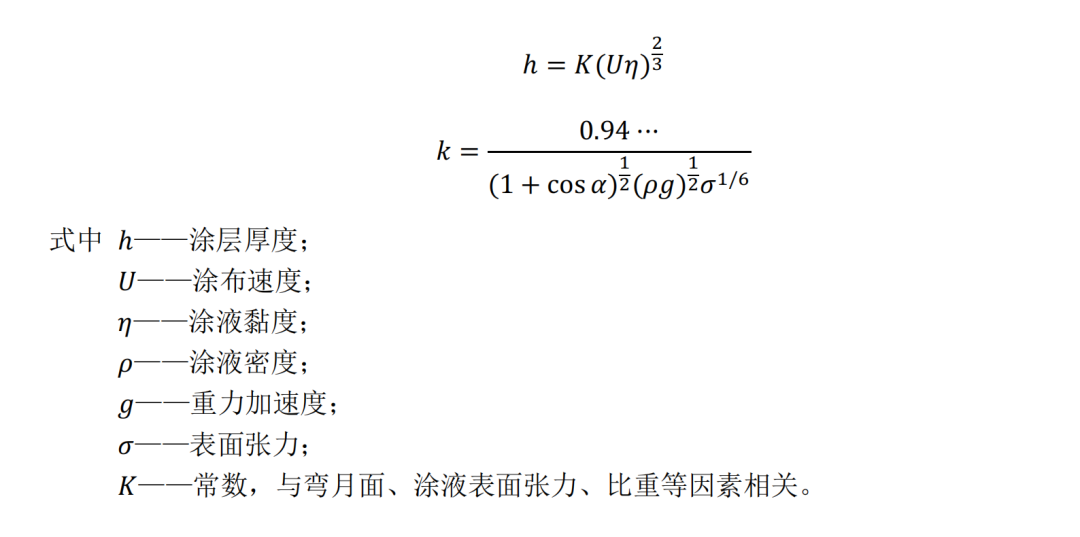

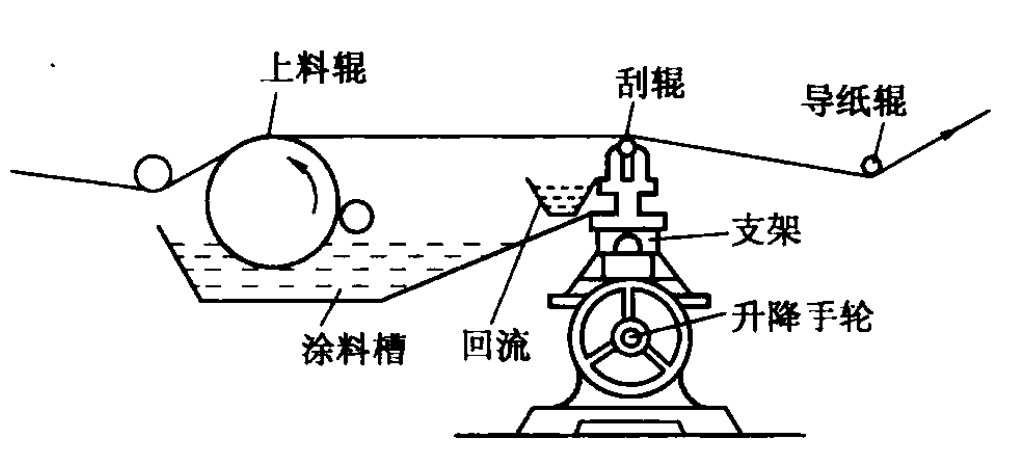

气刀涂布工作原理

涂布量<30g/m。

用于气刀涂布机的涂料固含量较低,对原纸的湿强度有较高的要求,干燥部的负荷也较大,同时限制了车速的进一步提高。气刀涂布纸的涂层保留原基材表面的轮廓,因此要求原纸的平滑度不能太低。气刀涂布机车速较高时,随着气刀风压增高、风量增大,飞浆的问题将会变得严重,因此回流槽设计应合理。

气刀涂布被广泛应用于高级美术印刷纸、无碳复写纸、重氮盐纸、压敏记录纸、热敏记录纸、静电复印纸、喷墨打印纸以及涂布板纸等多类产品的工业化生产中。

3、刮刀涂布

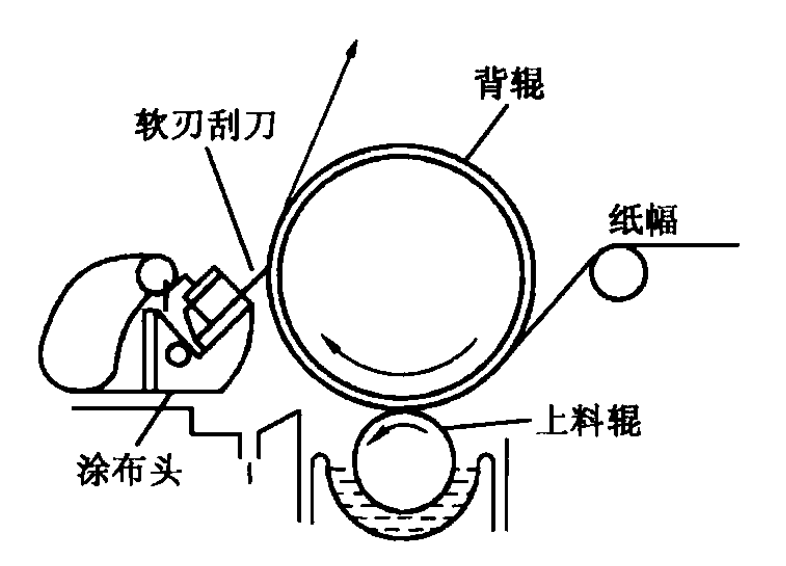

一种斜角钢片柔性刮刀涂布工作原理

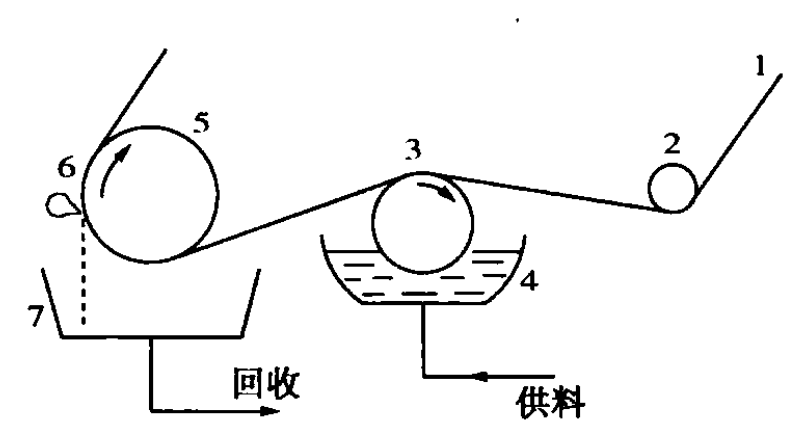

刮辊涂布工作原理

钢丝刮刀辊工作原理

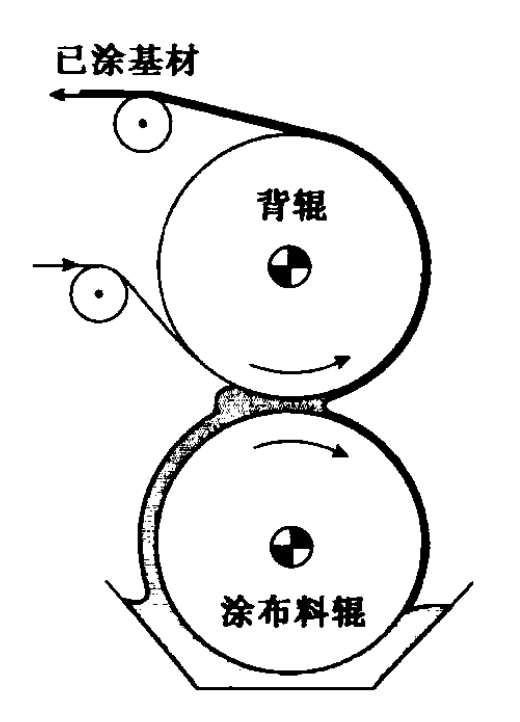

双辊涂布工作原理

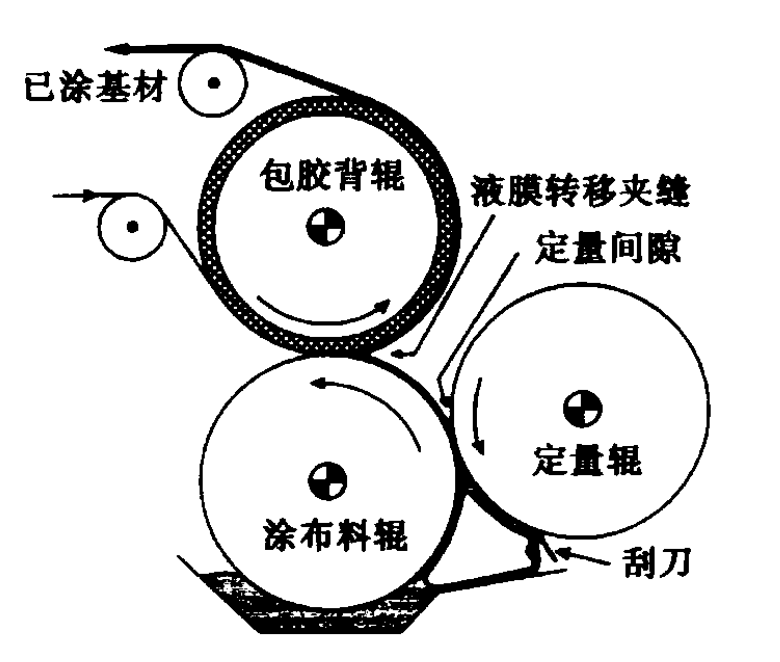

逆辊涂布工作原理

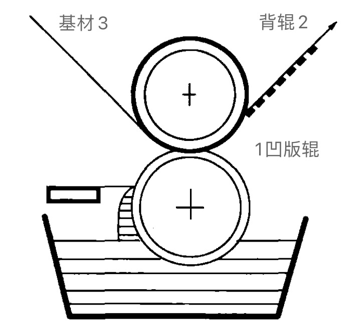

二辊凹版涂布工作原理

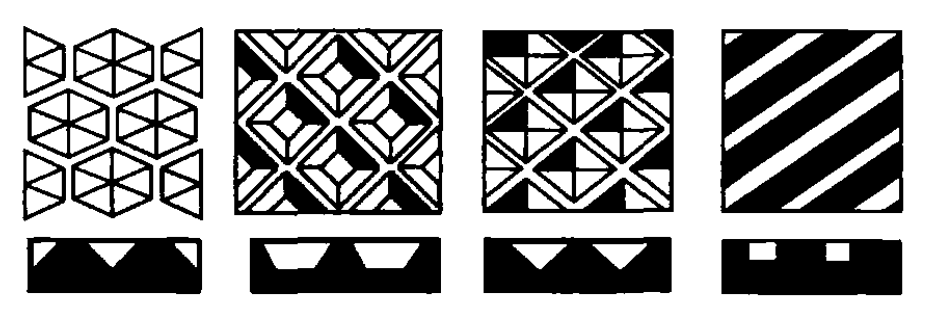

几种凹版辊的网纹图

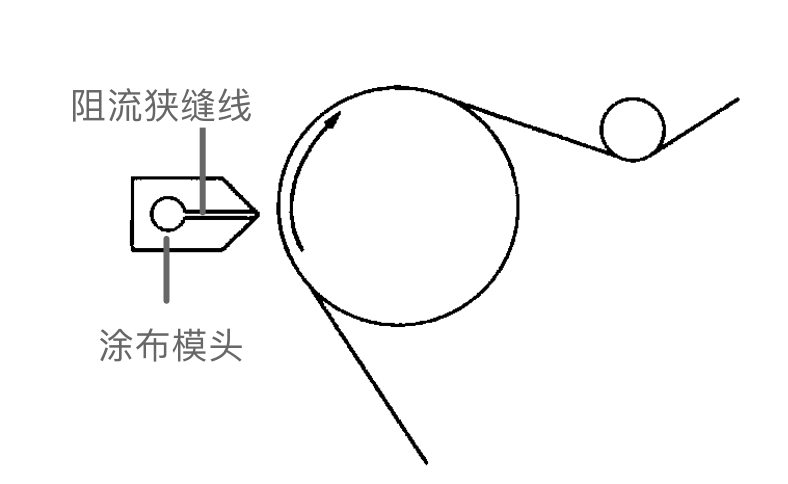

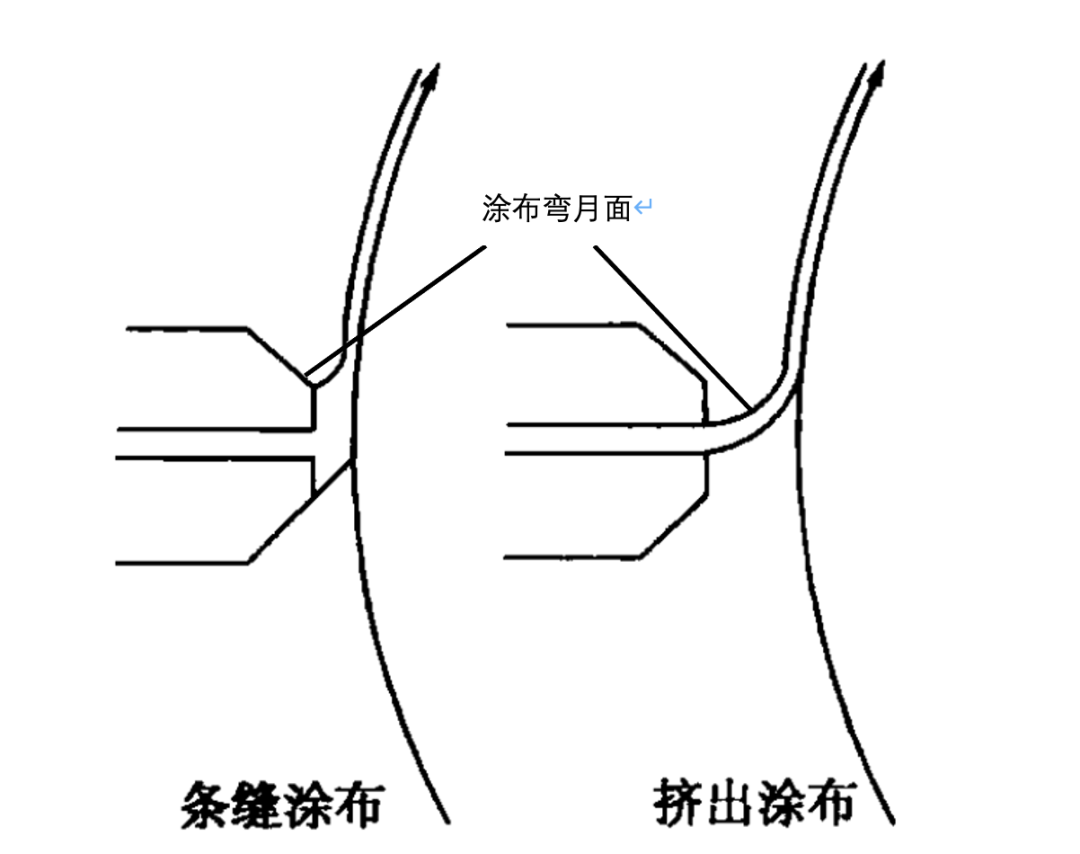

条缝涂布和挤压涂布工作原理

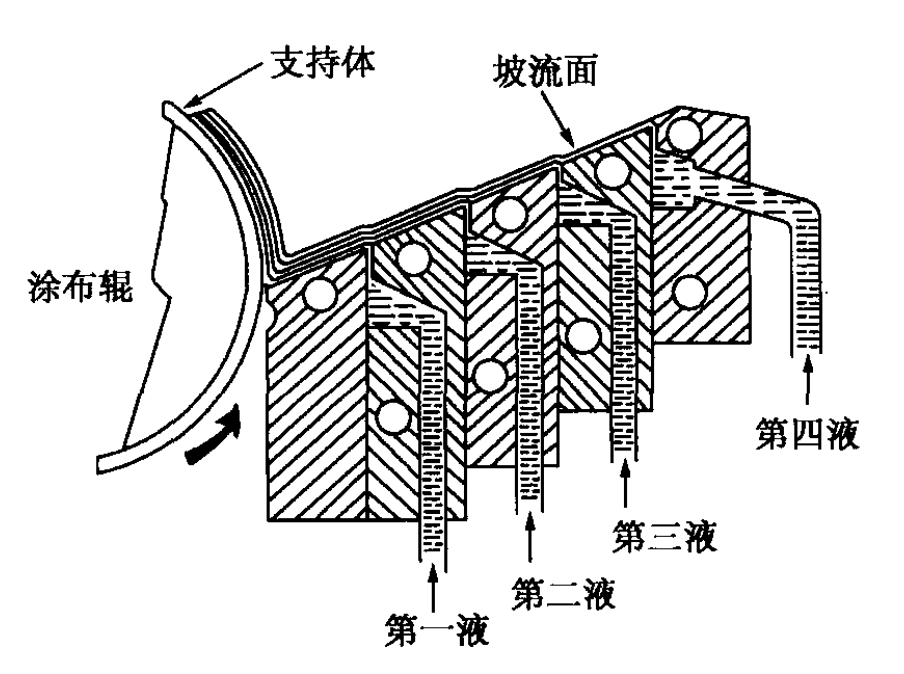

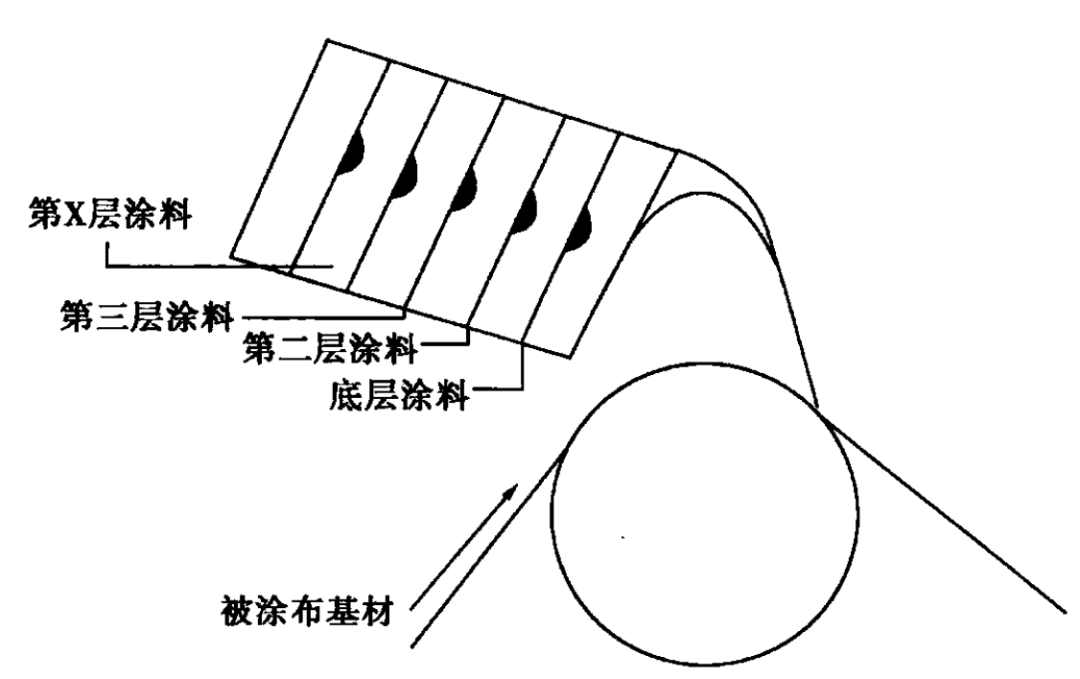

多层坡流涂布工作原理

多层落帘涂布工作原理

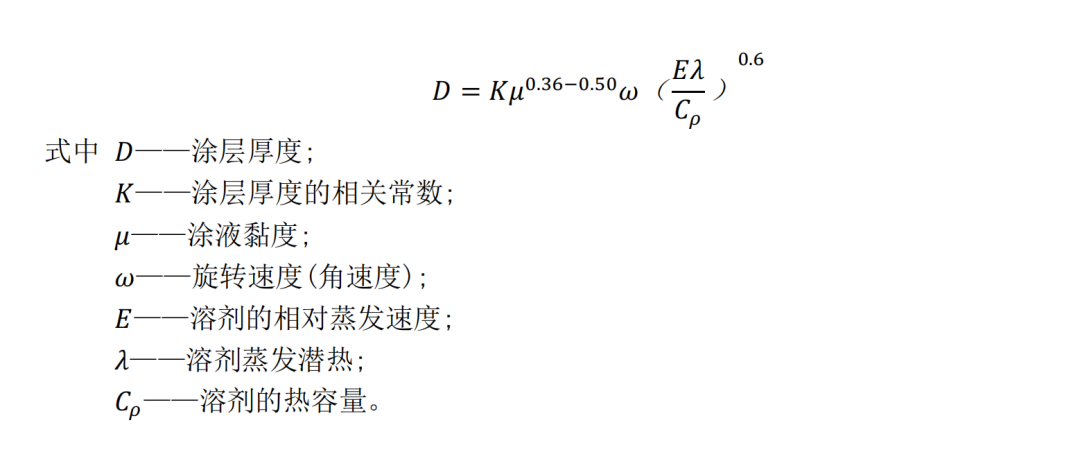

旋转涂布工作原理