卷对卷制造关键技术:从建模到控制

先进R2R涂布制造技术是柔性电子产品等先进材料制造的核心,而系统建模与控制则是确保其实现高精度、高效率和高质量生产的关键技术保障。中国涂布技术研究翻译《A Review of Advanced Roll-to- Roll Manufacturing: System Modeling and Control》(译名:先进卷对卷制造综述:系统建模与控制)。文章综述了先进R2R制造技术的现状,重点介绍了系统建模与控制,并展望了未来的研究方向。

摘要

卷对卷(R2R)生产作为一种连续加工柔性卷材的高效工业方法,成为柔性电子产品、可再生能源设备和二维材料等产品最经济的生产方法之一。然而,随着技术的进步和应用需求的提高,对R2R制造提出了更高的精度和在线质量控制等要求。

引言

R2R制造通过在滚筒连续传送的柔性基材上进行加工,实现了更高的产量和更低的生产成本。传统R2R制造主要应用于纸张、纺织品和带状金属等领域,但随着技术的进步,R2R制造已经拓展到柔性电子产品(FE)、可再生能源设备和二维材料等先进产品的生产,并成为其最具经济性的生产方式之一。

柔性电子产品,如传感器、晶体管和显示器,因其可弯曲性而备受瞩目。目前,大多数柔性电子产品依赖于离散式丝网印刷和压印技术来打印和转移组件。为了提高产量和降低成本,迫切需要开发适用于工业规模打印和转移柔性电子产品的全R2R工艺。在可再生能源领域,R2R工艺也被广泛应用于柔性太阳能电池、质子交换膜燃料电池和锂离子电池的制造。此外,R2R制造还促进了二维材料如石墨烯的大规模生产,通过环境友好型、连续式的机械剥离工艺,实现了CVD石墨烯的连续转移。

R2R系统建模

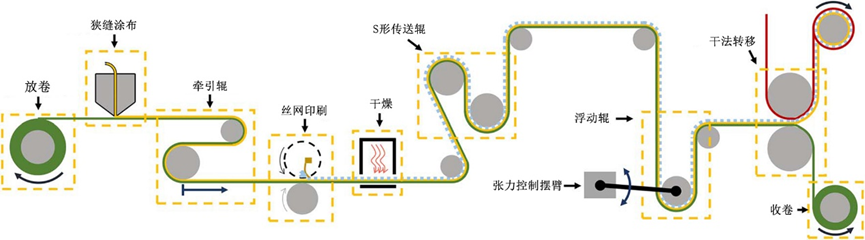

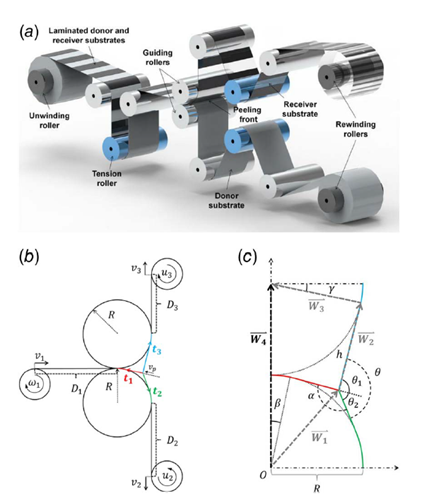

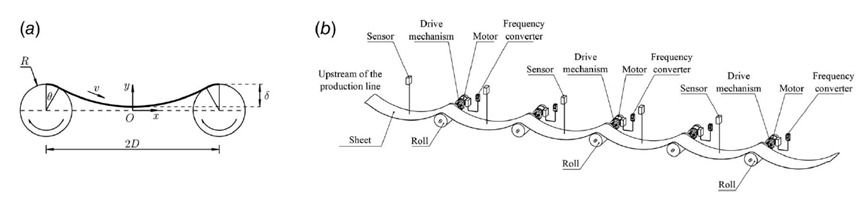

R2R系统以柔性基材(卷材)为核心,从放卷装置开始,依次经过狭缝式涂布器、丝网印刷机、加热干燥装置,最终通过干法转移将印刷图案转移至目标基材,如图1所示。此过程中,牵引辊、S形传送辊和浮动辊等累加器组件精确控制卷材的张力和速度,确保生产过程的稳定性和连续性。

图1 R2R 典型组件的生产线示意图01

01纵向动力学

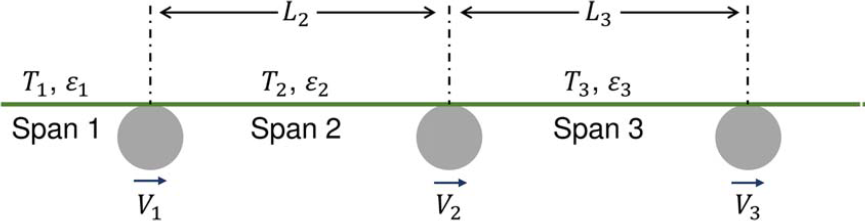

图2 多跨段卷对卷(R2R)生产线中的应变传输(Ti和εi分别表示第i个卷材跨段的卷材张力和应变,Vi表示第i个跨段末端的卷材纵向速度,Li表示第i个跨段的长度,其中i=1–3)02

02横向动力学

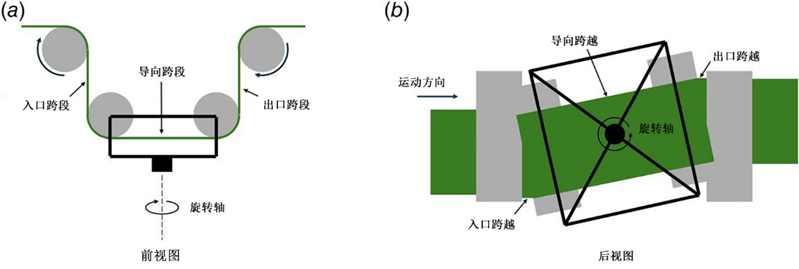

图3 用于控制卷材横向位置的位移导向装置示意图:(a)前视图和(b) 底视图

03卷材打滑

实际生产过程中,在紧急停机、启动加速及低张力条件下,卷材可能在辊子上打滑,不仅影响生产质量,还可能损坏设备。为此,研究者开发了考虑卷材与辊子间摩擦的多跨段R2R模型,以预测并避免打滑现象。

04黏弹性

单个跨段中黏弹性卷材的行为可以用弹性模型来描述,但在多跨段系统中,这种预测与实际情况存在显著差异。因此,大型、高精度的R2R系统中多跨段黏弹性至关重要。例如,在R2R干法转移系统中,黏弹性可能导致薄膜剥离过程中的粘滑现象,给控制设计带来巨大挑战。因此,在高级应用中必须充分考虑黏弹性效应。05

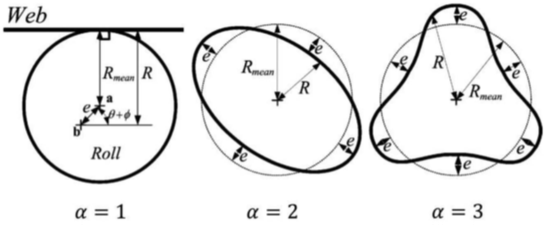

05辊子偏心与卷材跨段长度变化

06剥离动力学

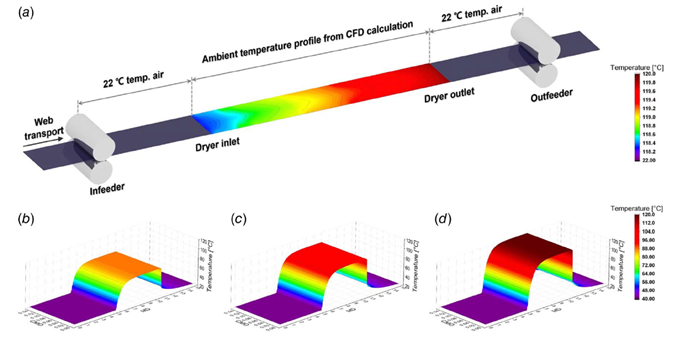

07热效应

图6 (a) 对应120°C干燥温度的环境温度分布图;

08数据驱动建模

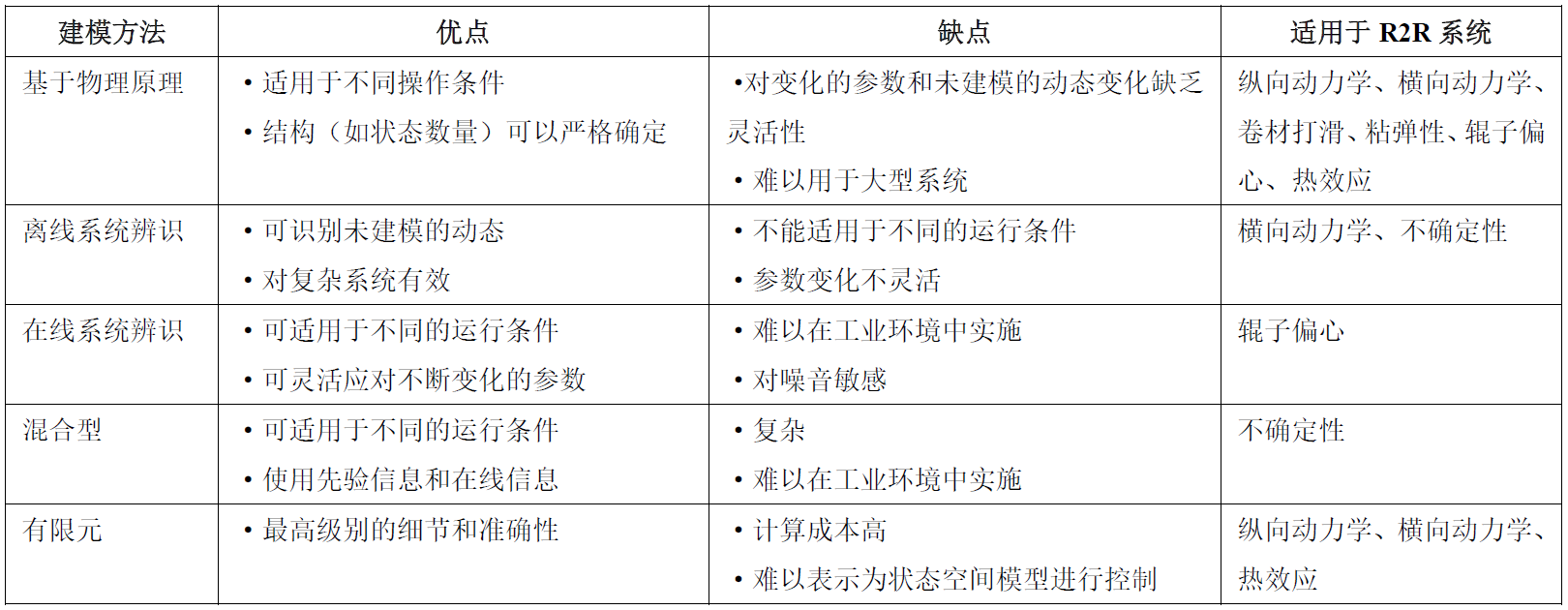

在R2R涂布技术中,由于工业系统规模庞大且动力学复杂,传统基于原理的建模面临挑战,且理论模型性能易受多种因素影响。因此,数据驱动的系统辨识方法因其能自动考虑未建模动力学特性而备受青睐。例如,采用离散多项式模型和神经网络对R2R系统进行建模,这些方法有效表示了大型复杂系统。然而,仅凭数据方法难以揭示潜在物理机制,神经网络也难以线性化,增加了控制设计难度。因此,混合建模方法结合了物理模型与数据驱动方法,如流变结构模型,成为R2R控制设计的新趋势,这种方法能在较少传感器条件下估计系统状态并实时纠正误差,对先进R2R系统的分析与控制至关重要。

表1 R2R系统常用建模方法及其特点

卷对卷控制系统

01周期性扰动

在R2R系统中,周期性扰动是影响卷筒张力和位置的关键因素,这些扰动源自卷筒上的印刷图案或硬件缺陷,如偏心辊和电机摩擦。为抑制这些扰动,已有学者研究并应用了H∞最优控制、自适应控制和迭代学习控制(ILC)等技术。这些技术通过假设扰动发生在已知频率上,基于电机速度来优化控制,有效解耦张力和速度动力学,并实时估计及抑制扰动,从而确保R2R系统的高精度和稳定性。

02模块化

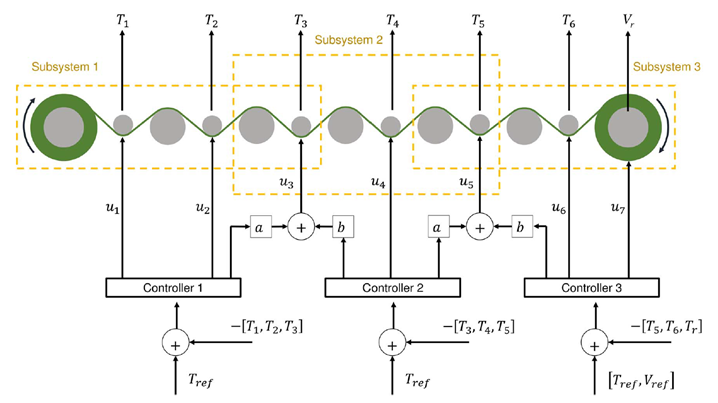

图7 三个子系统的重叠分散控制方案

03子系统间误差传递

04低张力要求

05其他问题

部件故障与容错控制(FTC)

R2R生产线规模庞大,配备众多传感器和执行器,因此系统控制律必须能够应对各种部件故障。FTC是处理此类故障的有效手段,分为被动型FTC:确保即使某些部件发生故障,系统仍能在可接受的容差范围内运行;主动型FTC:在检测到故障时主动调整控制参数。

R2R生产中,执行器常受到电机扭矩等物理限制,MPC是唯一能够严格管理这些输入约束的控制器类型。

06小结

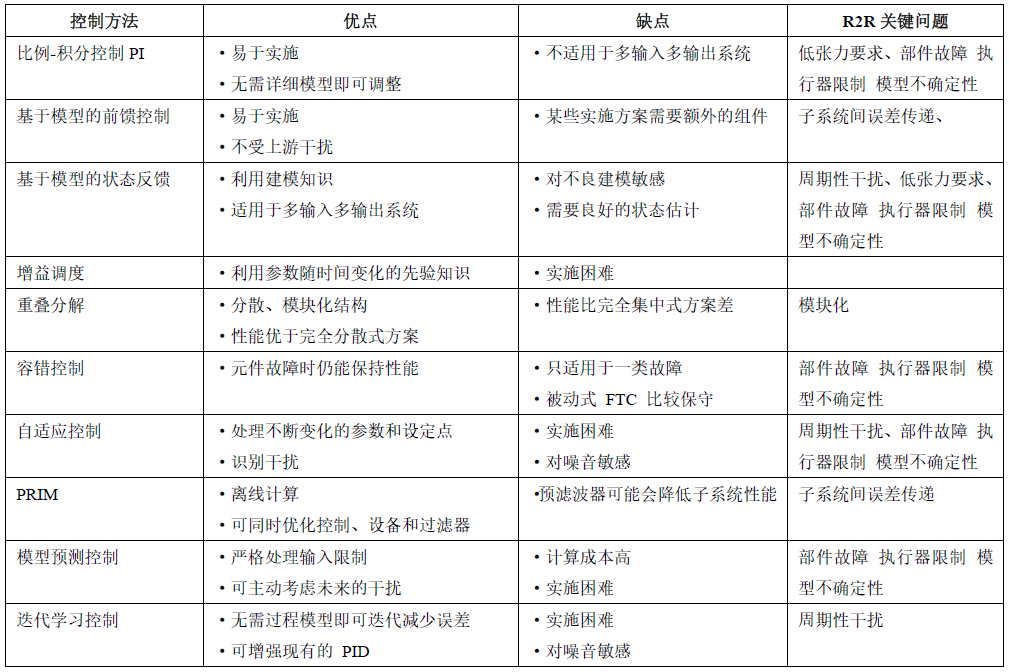

表2 R2R系统面临主要挑战的控制方法及其优缺点

展望

R2R制造技术在生产低成本场效应(FE)器件和储能组件等高端产品方面展现出巨大潜力。然而,要实现R2R工艺在工业中的广泛应用,仍需解决一系列影响产品质量和生产率的关键挑战。

系统建模方面:需为工业规模R2R系统建立准确实用模型。基于物理的模型因子系统应变和张力相互作用复杂产生偏差,基于数据的模型与系统参数无直接联系,增加扩展和控制难度。混合模型是潜在方案,它依赖物理方法并结合自适应技术。此外,先进FE制造需考虑卷材粘弹性,传统模型将其视为纯弹性材料。还需正确建模卷材横向误差,尤其在低张力传输易滑移时。对于环境温度变化的制造过程,高精度热建模有用,但开发面向控制的可实现模型关键。同时,要增强对R2R干剥离动力学(如粘滑现象、卷材弯曲能量影响)的建模,模型应考虑环境温度、粘弹性和剥离前沿几何形状等因素,以开发基于模型的控制器。

系统控制方面:工业规模R2R过程,特别是R2R打印,需增强张力和位置误差控制。当前多数微接触打印工艺虽能实现1-20微米分辨率,但离散不可扩展,工业R2R打印最先进技术分辨率为50-100微米,近期研究在实验室规模R2R机器实现亚微米级精度。为进一步提高精度,研究应关注卷材打印图案、低张力卷材控制及抑制大规模多输入多输出(MIMO)R2R过程子系统间干扰。打印图案影响卷材属性,不考虑会降低产品质量,如R2R剥离过程中,不同状态系统动力学和粘附能随器件图案变化,采用切换系统方法控制或有成效。低张力控制是新兴领域,传统R2R模型假设张力高忽略下垂和重力效应,在先进应用中不成立,低张力会放大位置误差。此外,R2R系统需减少干扰对整体影响,传统局部解决方式因模块化优点和计算能力限制,高精度应用可能需集中控制器,方案可包括创建最优MIMO控制器并采用l1正则化等方法最小化子系统间通信。

结论

转载内容(视频、文章、广告等)只以信息传播为目的,仅供参考,不代表本公众号认同其观点和立场。内容的真实性、准确性和合法性由原作者负责。如涉及侵权,请联系删除,此转载不作为商业用途。