涂布机中的基材纠偏系统分析

在涂布生产线上,基材经历放卷、涂布、干燥、复合、牵引和收卷等多道工序时,常因设备、材料或工艺参数等因素发生位置偏移。为确保涂布质量与收卷整齐等工艺要求,必须对运行基材的松紧度和位置偏移进行实时纠正。其中,纠正基材横向位置波动的系统称为纠偏系统;控制基材纵向张力稳定的系统则为张力控制系统。两者协同工作,共同保障生产过程的稳定与产品的高质量。

纠偏系统直接关系到涂布工艺的精度与效率。本文将对涂布机放卷、涂布、干燥、复合、收卷等环节的纠偏系统进行分析,主要内容包括:纠偏装置工作原理,结构组成及其分类,各生产环节中偏移产生的原因及缺陷和纠偏办法。

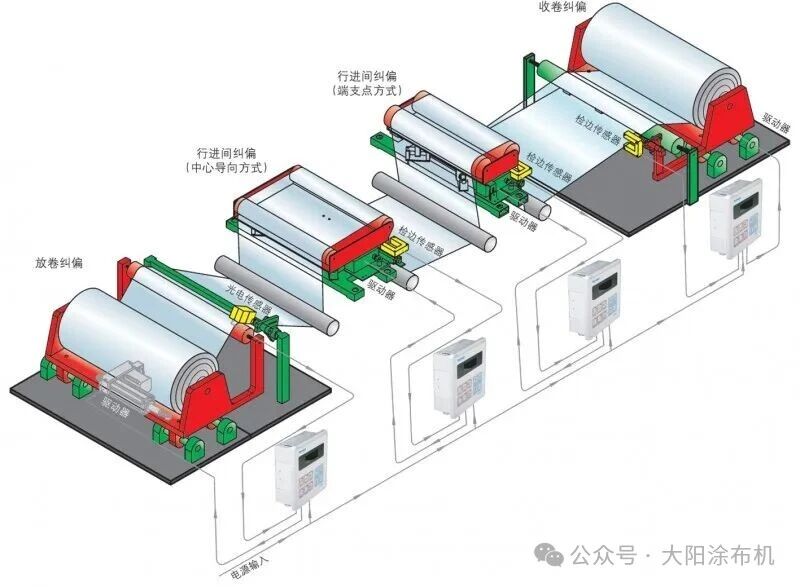

涂布纠偏控制系统示意图

(图片来源:网络)

纠偏系统是“检测-控制-执行”闭环过程,核心目标是使运行基材的边缘或中心线始终与生产线的预设基准路径保持一致。

检测:系统通过高精度传感器,实时监测运行中基材的横向位置状态。传感器将捕捉到的边缘或中心线位置信息转化为电信号。

控制:控制器接收位置传感器的信号,并与内部设定的基准位置进行比较,计算出位置偏差的大小和方向。随后,控制器根据预设的控制算法计算出纠正所需的动作指令。

执行:控制器将指令发送至执行机构。执行机构驱动纠偏导辊、摆臂或整个移动单元产生横向移动,从而引导基材回归到正确的路径上。

整个过程连续、自动进行,实现对基材运行中跑偏的即时、精确修正。

主要由两大部分构成:检测机构和执行机构。

检测机构

负责实时感知基材位置,根据检测原理不同,主要分为以下几类:

光电式/红外式:通过发射光束(可见光或红外光)并检测基材边缘对光束的遮挡反射变化来定位。其中,红外式对特定材料穿透性或反射特性更佳,抗可见光干扰能力强。

超声波式:利用超声波反射测距原理,通过探头与材料表面距离变化判断边缘位置。适用于透明、高反光、涂层湿膜或厚度变化的材料,不受颜色影响。

气流式:通过检测基材边缘对测量喷嘴气流背压的扰动来定位。属于非接触式,对材料表面特性不敏感,耐污染,但精度和响应速度通常低于光电式。

视觉式(如CCD):通过工业摄像头捕捉基材边缘或标记的图像,经图像处理软件进行高精度分析。功能最强大,不仅能进行边缘或中心线纠偏,还能实现图案标记的追踪,适用于极高精度和复杂套准场合。

执行机构

驱动单元

提供纠偏动作的核心动力源。根据动力介质不同,主要分为:

电动式:采用伺服电机或步进电机驱动,具有控制精度高、响应速度快、清洁免维护、易于编程控制的特点,是现代高精度纠偏系统的主流选择。

液压式:采用液压油缸作为驱动器,输出推力大、刚性高、运动平稳,适用于重型、宽幅或需要极大纠偏力的场合,但系统复杂,存在可能的油液泄漏和维护需求。

气动式:采用气缸作为驱动器,具有结构简单、成本低、动作迅速的优点,但控制精度和刚性相对较低,适用于精度要求不高或只需进行两点式定位纠偏的场合。

机械调整单元

将驱动单元的旋转或直线运动转化为导向辊或工艺部件的横向纠偏动作。常见形式有:

摆臂式:驱动单元推动一个装有导辊的摆臂绕固定支点旋转,通过改变基材经过的角度实现纠偏。结构简单,应用广泛。

直线滑台式:驱动单元带动整个导辊座、滑台或关键工艺部件(如涂布机放卷或收卷装置、测量架)沿高精度直线导轨横向移动,实现直接、精密的位移纠偏。

浮动辊式:通过调整一个可横向移动的浮动辊的位置,改变基材在其上的包角和路径,从而实现纠偏,常见于张力控制与纠偏结合的系统中。

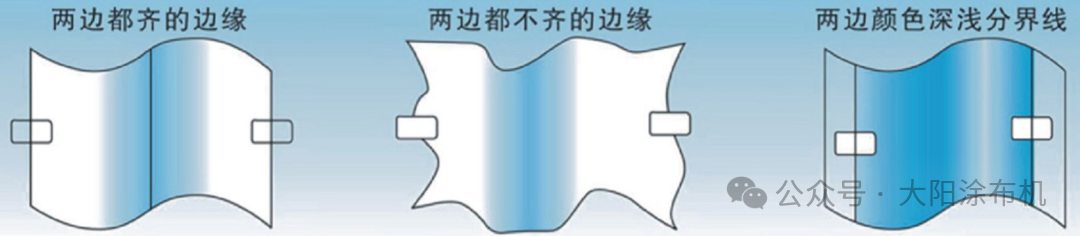

边缘纠偏(EPC)

传感器持续检测基材单侧或双侧的物理边缘位置,并以其中一侧为基准进行跟踪调节。是最常用的纠偏方式,技术成熟,适用于绝大多数规则边缘的卷材生产。

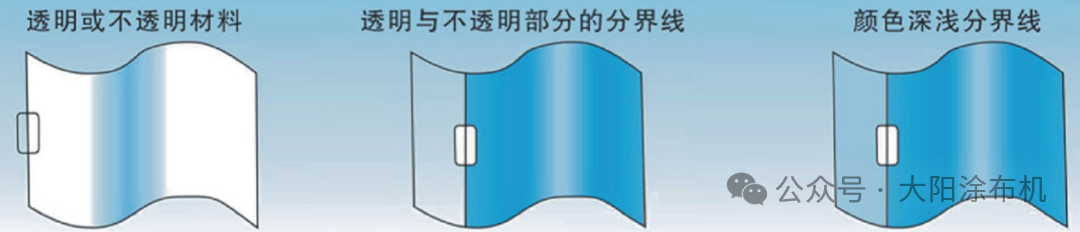

EPC具体应用示意图

(图片来源:http://en.krddy.com/jpzxq/)

中心线纠偏(CPC)

通过两个传感器同步检测基材的两侧边缘,实时计算其实际中心线位置,并与预设的机器中心线进行比较和校正。适用于无纺布等边缘本身不规则的基材,能确保基材沿中心基准稳定运行。

CPC具体应用示意图

(图片来源:http://en.krddy.com/jpzxq/)

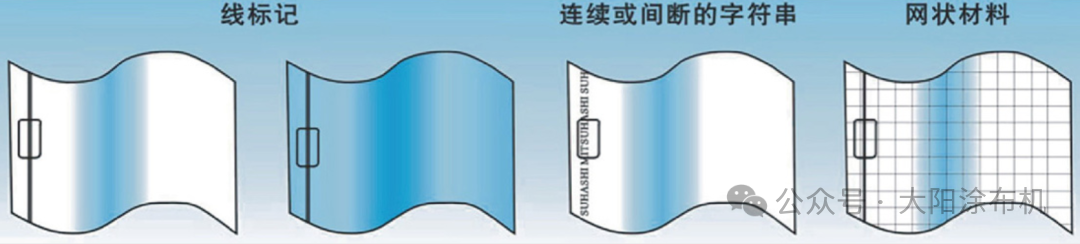

线追踪/图案纠偏(LPC/MPC)

传感器识别并跟踪表面的色标线、导标或特定图案的位置。比如精确跟踪电池极片上的涂覆区边缘或基准标记,确保正负极活性物质涂层与基材(箔材)的相对位置绝对准确,是目前要求最严苛的纠偏方式。

LPC具体标记应用示意图

(图片来源:http://en.krddy.com/jpzxq/)

在涂布生产全过程中,基材运行中的横向偏移可能在任何环节产生,其成因复杂且各环节间相互影响。以下是各主要工序中偏移的典型原因及其导致的缺陷:

放卷环节

产生原因:基材偏移的“源头”,包括:初始基材的卷绕整齐度差、卷芯与放卷轴安装不同心、以及基材自身存在的厚度波动、弹性模量差异或内部残余应力分布不均等。

导致缺陷:基材在放卷时产生周期性或随机的横向摆动,形成初始跑偏。若未及时纠正,此偏移将作为“基础误差”被带入并放大至后续所有工序。

涂布环节

产生原因:基材进入涂布装置前已经发生位置偏移,造成涂布过程出现质量缺陷;还有就是涂布辊(或刮刀)的安装中心线与基材运行基准线未对准;基材在涂布辊上因局部张力不均产生微量打滑或横向漂移;以及涂布液在模头唇口压力分布不均,对运动的基材产生不对称的横向流体压力等情况。

导致缺陷:直接造成涂布层横向厚度分布不均,形成“楔形”涂层或边缘缺陷。尤其对于狭缝涂布、逗号刮刀等高精度涂布方式,基材的轻微跑偏都可能导致涂布无法进行(如产生条痕、断带)或直接刮蹭模头,造成产品报废与设备损伤。

干燥环节

产生原因:易加剧既有偏移,烘箱内两侧温度、风速不均匀,导致基材两侧干燥收缩率不同;基材的“抖动”与漂移;穿行其中的众多导辊存在平行度误差、热变形或表面粘附异物等。

导致缺陷:热收缩不均会产生新的横向应力,迫使基材跑偏。导辊问题则会直接改变基材走向。同时,未完全干燥的基材可能因偏移而导辊,造成永久性划伤、粘脏或图案破坏等。

复合环节

产生原因:涉及两种以上基材的精确对位,参与复合的各基材放卷同步性差、运行张力不匹配;复合辊的轴间平行度或辊水平度不良、辊面压力沿轴向分布不均或温度不均。

导致缺陷:导致多层材料间出现相对错位、贴合不牢,产生气泡、或不可消除的褶皱。若基材带有背胶,对位不准会导致胶水被直接挤压到复合辊面上,造成严重的设备污染,需要停机清理,极大影响生产效率和成本。因此,在复合前确保基材“正”是保证复合质量和连续生产的前提。

收卷环节

产生原因:基材偏移问题的最终体现和后果放大阶段,前道工序累积的残余偏移未被完全纠正;收卷轴与入料路径不垂直;收卷张力设定过小或张力锥度控制参数设置不合理,无法提供足够的收紧力以克服材料的不平整度;设备水平调整精度不达标等。

导致缺陷:直接表现为收卷端面不齐,形成“喇叭口”、蛇形或台阶状卷形。收卷阶段是将已纠正的基材整齐卷绕成轴,需要采用“整体架式纠偏”,即移动整个收卷机架来主动跟踪基材的边缘,从而强制保证收卷整齐。收卷不齐会导致后续分切困难、材料浪费,并影响运输和客户的使用。

其他因素

设备固有因素

设计与制造缺陷:导向辊跨距过大、辊筒加工精度不足、各辊轴线平行度不佳、机架刚性不足等。

安装与磨损:设备安装误差、长期运行导致的机械磨损、辊筒变形以及运行中产生的振动等。

基材缺陷

基材自身问题:基材初始端面不齐、厚薄不均、边缘松弛、存在皱褶或表面不平整等。

基材特性差异:不同基材的弹性模量、厚度、摩擦系数等物理特性不同,若工艺参数未针对性调整,易引发跑偏。

人为与环境干扰

人工上料、接料操作可能引入初始偏差;生产现场的气流、粉尘等也可能对卷材运行造成细微扰动。

放卷纠偏

从源头纠正基材的初始偏差。通常通过移动卷轴架等直接作用于运行中基材的纠偏方法,即可快速消除由基材不齐、卷芯偏心等引入的初始横向误差,防止其向后道工序传播。

工艺环节纠偏

通常设置在涂布、干燥、复合等核心工位的前或后,纠偏的目标是保障基材的工艺对位精度。因此,采用高响应速度与高定位精度的直线滑台式等纠偏方法,对基材路径进行实时微调,确保基材以精确位置进入和离开各工艺区域。

收卷纠偏

涉及将已纠偏的基材整齐卷绕成轴,其逻辑与前述环节不同。仅纠正基材本身已无法实现整齐收卷,因为收卷轴位置固定会导致卷材边缘累积错位。因此,收卷纠偏时必须移动收卷架整体,使收卷轴主动跟踪基材边缘,从而确保最终卷形的整齐。

涂布机中的基材纠偏系统是保障生产连续性、稳定性和产品高品质的关键子系统。深入理解其工作原理、结构组成及分类,精准分析各生产环节产生偏移的根源,并综合运用预防与实时纠正办法,是优化涂布工艺、提升生产效率与产品合格率的必由之路。