涂布技术为氢燃料电池“助力”,氢能作为一种清洁能源已经从理论走向了现实(转载)

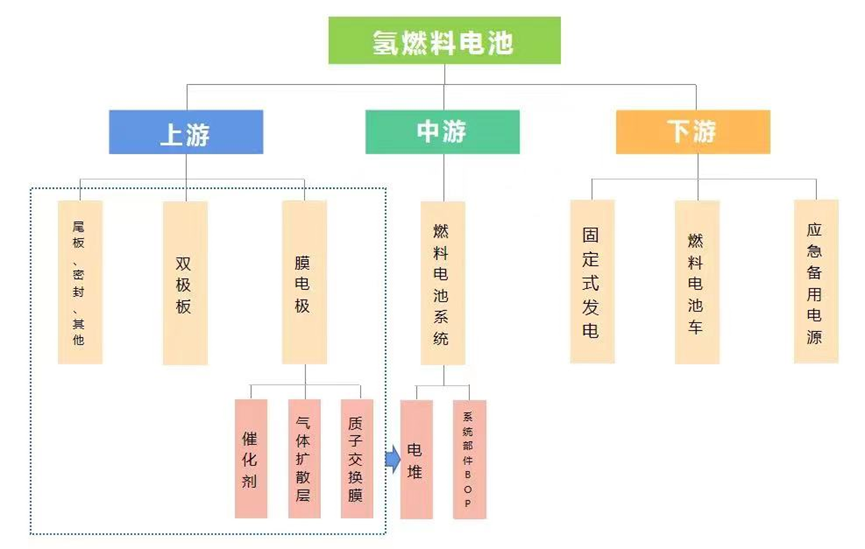

质子交换膜燃料电池属于低温燃料电池,不仅运行温度低、能量转换效率高而且寿命相对比较长,是目前最有希望替代传统能源装置的设备之一。

质子交换膜燃料电池主要由膜电极(MEA)、双极板等部件组成,双极板可分为碳板、复合板、金属板等,可控制气体流动均一性、防止气体直接接触、及时排水、传递电子。

③对 CO 以及 S 化物的容忍程度比较差,较低浓度的 CO 以及 S 化物就会造成质子交换膜燃料电池催化剂中毒。

膜电极

因此,测定质子交换膜的氢渗透系数和电阻值,是研究燃料电池的性能、使用寿命以及安全运行的关键。

催化层(CL)

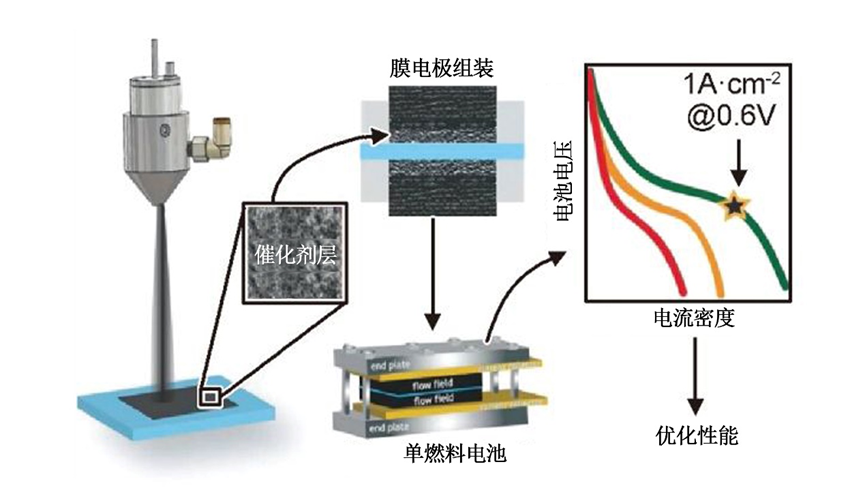

催化层是电极反应进行的最主要场所,由催化剂及载体和离聚物组成,主要作用是用来加快H2和02的反应速率,理想的催化层是电导率、质子电导率、气态反应物传输和催化剂可及性之间的优化平衡。

质子交换膜燃料电池中的催化层主要以 Pt/C 为主,贵金属Pt的成本以及碳元素的腐蚀是影响催化层性能的重要因素。目前催化层按照堆叠形状的不同可以分为颗粒型、柱状型以及纤维型,其中颗粒堆叠型催化剂层是当前商业化的主流。

气体扩散层(GDL)

通常,气体扩散层连接双极板和催化剂层,由大孔层(作为背衬层,由碳纸或碳布组成)和微孔层(由碳粉和疏水/亲水物质组成) 组成。气体扩散层中的大孔基底是气体流动孔隙率的最大贡献者,并且其具有高电导率。微孔层用于降低电阻电流,安排疏水性水平和水上交通控制,并防止催化层渗入。

气体扩散层是一个分隔器,并使水分远离电极的层,还作为气体扩散器,提供路径给电极外的电子和水。因此,必须满足以下几个要求:高电子传导性、疏水性(用于排水) 和用于促进气体传输到催化剂层的电化学反应的能力。此外,气体扩散层应当为电解质提供机械支撑。

制备方法

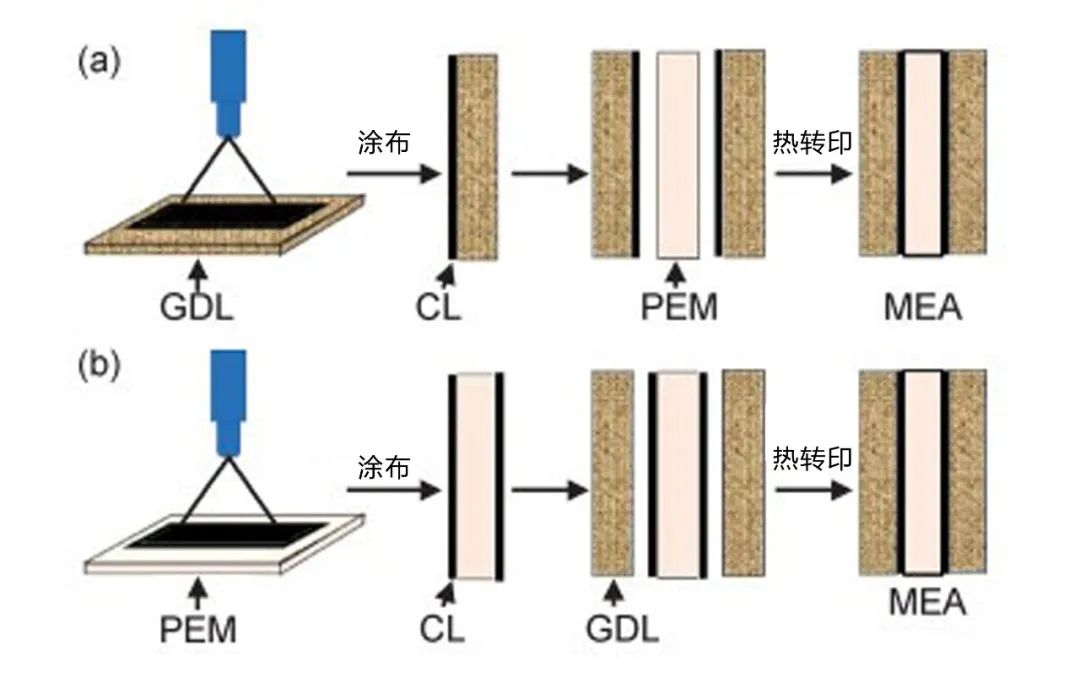

膜电极从原材料变成了成品,这其中两个主要的工艺环节就是薄膜制备和催化剂涂布。由于膜电极制备工艺尚处于探索阶段,每家膜电极厂商的制备工艺都不相同,国内几乎看不到合适的“通用”设备,这需要膜电极厂家提“需求”给设备厂商去定制开发。

膜电极制备方法根据催化层支撑体的不同可以分为两类:一类是CCS(catalyst-coated substrate)法,是将催化剂活性组分直接涂覆在气体扩散层上,分别制备出涂布了催化层的阴极和阳极气体扩散层,然后用热压法将两个气体扩散层压制在质子交换膜两侧得到MEA(图(a));另一类是CCM(catalyst-coated membrane)法,是将催化剂活性组分涂覆在质子交换膜两侧,再将阴极和阳极气体扩散层分别贴在两侧的催化层上经热压得到膜电极(图 (b))。

图 MEA制备流程示意图

(a)CCS法;(b)CCM法

喷涂法操作简单、易于控制,是最常用的实验室制膜电极方法。超声喷涂法是用超声波发生器替代空气泵进行喷涂的方法。超声波发生器可以使喷射液体的尖端以高频率震动,通过调整超声喷涂的喷嘴,从而控制喷涂的流速液滴尺寸和雾化模式,使催化剂浆料均匀喷出。Huang 等利用超声喷涂法制备了低Pt 载量且性能较高的膜电极。

此外,与手工喷涂、空气喷涂、刀具涂层等制备方法相比,在类似性能下,超声喷涂法制备的膜电极Pt负载量最低。但喷涂法也存在一些问题,如浆料分散不均导致催化剂和离聚物团聚,不利于喷涂,最终影响燃料电池性能。

(图片来源:http://www.cbea.com/qyjs/201908/489401.html)

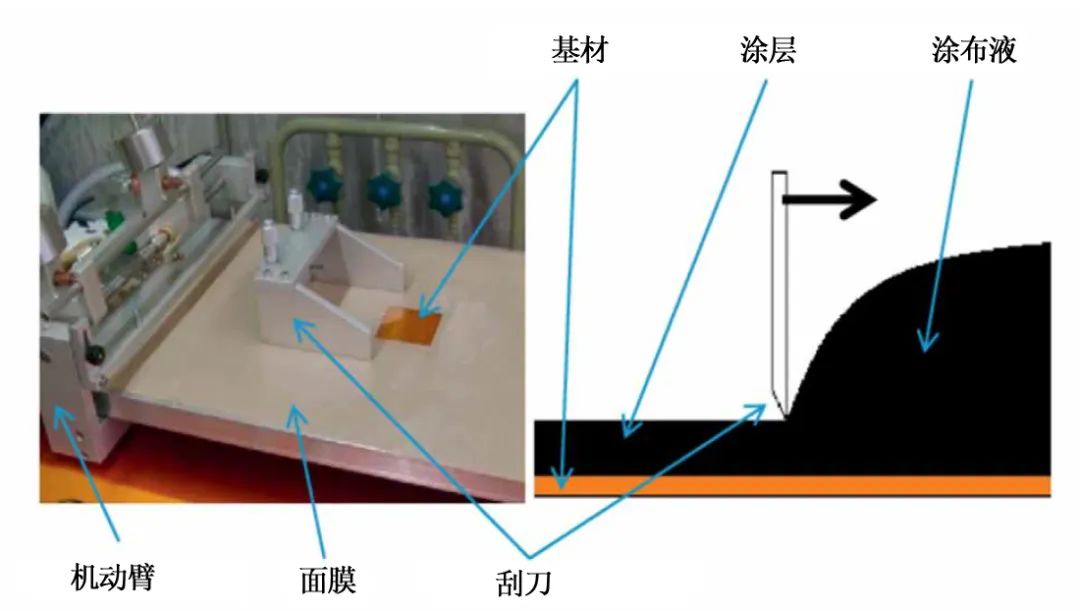

刮涂法操作简单、工作效率高,可用于大规模膜电极制备,主要是使用刮刀将催化剂浆料刮涂在阴离子交换膜或气体扩散层上。Bender 等利用刮涂法将催化剂浆料刮涂至聚四氟乙烯(PTFE) 底膜上,并与喷涂法对比,认为刮涂法更精确且速度更快。刮涂法虽然催化剂涂覆载量精度高、可重复性好,但仍存在一问题,如由于催化剂浆料直接涂覆在阴离子交换膜表面,阴离子交换膜易出现溶胀问题,影响电池的性能。

该方法需配合刮刀涂布技术,将催化剂浆料负载于贴花基材上,然后通过热转印后转移至质子交换膜上。

在转印法的制备过程中,没有直接与溶剂相接触,可以有效避免质子交换膜的“溶胀”现象,被认为是最合适的大规模生产膜电极的方法。目前,贴花转印法最大难点是选择与催化剂浆料有良好适应性的贴花基底材料,所用的贴花基材不仅要具有一定的“亲和力”,易于浆料的铺展,还要易于使催化剂层从上面剥离为了同时达到这两点而不增加其他步骤。

转印法制备流程繁琐、耗时,存在不均匀或者不完全转移的现象,容易造成催化剂的浪费,催化剂层要经历两次热压操作,在高温下容易造成催化剂层变形和氧化。此外,在大电流区域工作时,排水困难和质量传输受阻碍的问题会被放大。

文章来源:中国涂布技术研究