柔性透明导电聚合物薄膜:工艺优化及性能研究

摘要:本文深入探讨了柔性透明导电聚合物薄膜制备工艺的重大突破。首先阐述了传统制备工艺面临的挑战,引出新型制备工艺的研发背景。详细介绍了新工艺的原理、具体流程以及实验验证过程,展示了其在提升薄膜性能、降低成本、提高生产效率等方面的显著优势。同时,对该工艺在可折叠电子设备、柔性太阳能电池、智能可穿戴设备等领域的应用前景进行了展望,并对未来研究方向提出了见解,为柔性透明导电聚合物薄膜领域的发展提供重要参考。

一、引言

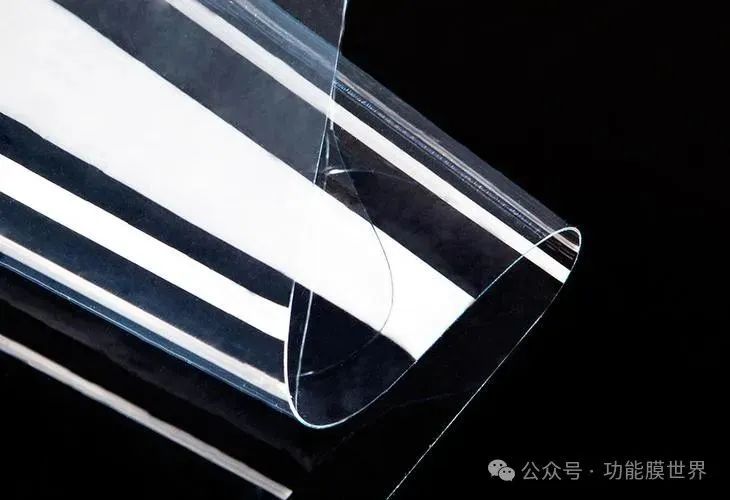

柔性透明导电聚合物薄膜(Flexible Transparent Conductive Polymer Films,FTCPFs)凭借其独特的柔韧性、良好的光学透明性和导电性,在现代电子技术领域发挥着关键作用。从可折叠显示屏、柔性太阳能电池到智能可穿戴设备,FTCPFs的应用无处不在,成为推动电子设备向轻薄化、柔性化、智能化发展的重要材料。然而,传统的FTCPFs制备工艺存在诸多局限性,严重制约了其性能提升和大规模应用,因此,研发新型制备工艺成为该领域的研究热点和关键突破点。

二、传统制备工艺面临的挑战

(一)薄膜性能受限

导电性与透明性难以兼顾:传统制备工艺下,为提高聚合物薄膜的导电性,往往需要添加大量的导电填料,如金属纳米颗粒、碳纳米管等。但这会导致薄膜的光学透明性下降,难以在对透明度要求极高的应用场景,如高端显示领域中满足需求。反之,若追求高透明性而减少导电填料用量,又会使薄膜导电性不足,无法有效传输电流。

柔韧性与稳定性不足:部分传统工艺制备的FTCPFs在弯曲、折叠过程中,容易出现导电网络断裂、薄膜分层等问题,导致导电性和机械性能下降。这是由于聚合物与导电填料之间的界面结合力较弱,在外界应力作用下,两者无法协同工作,严重影响了薄膜在柔性电子设备中的使用寿命和可靠性。

(二)制备成本高昂

原材料成本高:传统工艺常依赖昂贵的金属纳米材料或高性能聚合物作为原料。例如,制备基于银纳米线的FTCPFs时,银纳米线价格较高,且其合成过程复杂,进一步增加了成本。此外,一些高性能聚合物,如聚酰亚胺,虽具有良好的综合性能,但原料价格昂贵,限制了大规模应用。

工艺复杂能耗大:像化学气相沉积(CVD)、物理气相沉积(PVD)等传统制备方法,需要在高温、高真空等严苛条件下进行,设备投资大,运行过程中能耗高。同时,复杂的工艺步骤增加了生产时间和人力成本,使得 FTCPFs 的制备成本居高不下。

(三)生产效率低下

工艺步骤繁琐:传统制备FTCPFs的工艺往往涉及多步操作,如溶液旋涂、热退火、化学修饰等。每一步操作都需要精确控制条件,且步骤之间需要等待时间,如旋涂后需等待溶剂挥发,热退火需要升降温过程,这大大延长了生产周期,降低了生产效率。

难以实现连续化生产:许多传统工艺难以适应连续化生产模式,如真空蒸镀法,需要在真空腔室内逐个放置基底进行镀膜,无法实现大规模、高效率的连续生产,限制了FTCPFs的产能提升。

三、新型制备工艺原理

(一)原位聚合法原理

原位聚合法是在含有导电填料的溶液体系中,通过引发剂引发单体聚合,使聚合物在导电填料表面原位生长,形成紧密结合的导电聚合物/导电填料复合结构。以制备聚(3,4-乙撑二氧噻吩):聚苯乙烯磺酸盐(PEDOT:PSS)/碳纳米管(CNT)复合薄膜为例,首先将CNT均匀分散在含有PEDOT:PSS单体和引发剂的溶液中。在一定温度和搅拌条件下,引发剂分解产生自由基,引发PEDOT:PSS单体聚合。由于聚合反应在CNT表面发生,生成的PEDOT:PSS 聚合物紧密包裹 CNT,形成高效的导电网络。这种原位生长的方式增强了聚合物与导电填料之间的界面相互作用,有效提升了薄膜的导电性、柔韧性和稳定性。

(二)溶液加工 - 热压成型法原理

该方法首先通过溶液加工技术,如旋涂、喷涂等,将含有导电聚合物和添加剂的溶液均匀涂覆在柔性基底上,形成湿膜。然后,在一定温度和压力下对湿膜进行热压成型处理。在热压过程中,聚合物分子链发生重排和取向,添加剂起到促进分子链相互作用和改善薄膜性能的作用。例如,在制备聚吡咯(PPy)薄膜时,将含有PPy前驱体、掺杂剂和增塑剂的溶液涂覆在聚对苯二甲酸乙二酯(PET)基底上,热压过程中,PPy前驱体发生聚合反应,掺杂剂促进其导电性能提升,增塑剂提高薄膜柔韧性。同时,热压使聚合物分子链沿基底表面取向,增强了薄膜的机械性能和导电性能的各向异性,满足不同应用场景对薄膜性能的要求。

四、新型制备工艺具体流程

(一)原位聚合法制备流程

原料准备:精确称取一定量的碳纳米管(CNT),采用超声分散法将其均匀分散在含有 PEDOT:PSS 单体、引发剂过硫酸铵(APS)和表面活性剂十二烷基苯磺酸钠(SDBS)的水溶液中。其中,CNT 的质量分数控制在 0.5%-2%,PEDOT:PSS 单体与 APS 的摩尔比为10:1-20:1,SDBS 的质量分数为 0.1% - 0.5%。

聚合反应:将上述混合溶液转移至带有搅拌装置和冷凝回流装置的三口烧瓶中,在氮气保护下,于50 - 70℃的恒温水浴中搅拌反应 6 - 12 小时。反应过程中,APS 分解产生自由基,引发 PEDOT:PSS 单体聚合,形成 PEDOT:PSS/CNT 复合溶液。

薄膜制备:将得到的复合溶液通过旋涂法均匀涂覆在经过预处理的柔性聚酰亚胺(PI)基底上,旋涂转速为2000-3000 r/min,时间为30-60 秒。然后将涂覆好的基底放入真空烘箱中,在80-120℃下干燥 2-4 小时,去除溶剂,得到PEDOT:PSS/CNT 柔性透明导电聚合物薄膜。

(二)溶液加工 - 热压成型法制备流程

溶液配制:将聚吡咯(PPy)前驱体吡咯、掺杂剂对甲苯磺酸(p-TSA)和增塑剂邻苯二甲酸二丁酯(DBP)溶解在有机溶剂 N,N - 二甲基甲酰胺(DMF)中,配制成质量分数为5%-10%的溶液。其中,吡咯与p-TSA 的摩尔比为1:1-1.5:1,DBP的质量分数为5%-10%。

溶液涂覆:采用喷涂法将上述溶液均匀喷涂在经过清洗和活化处理的 PET 基底上,形成湿膜。喷涂压力控制在0.2-0.4MPa,喷枪与基底的距离为 15-20 cm。

热压成型:将涂有湿膜的PET基底放入热压机中,在温度150-200℃、压力 5-10 MPa 的条件下热压10-20 分钟。热压过程中,吡咯发生聚合反应,同时聚合物分子链在压力作用下重排和取向,形成具有良好性能的 PPy 柔性透明导电聚合物薄膜。

五、新型制备工艺优势

(一)显著提升薄膜性能

优化导电性与透明性平衡:原位聚合法制备的PEDOT:PSS/CNT薄膜,由于 CNT 与 PEDOT:PSS 之间的紧密结合,在较低CNT含量下即可形成高效导电网络,实现良好的导电性。同时,由于CNT均匀分散且用量少,对薄膜光学透明性影响小。在可见光范围内,薄膜透光率可达85%-90%,方块电阻低至50-100Ω/□,相比传统工艺制备的同类薄膜,在保持高透明性的同时,导电性提升了2-3倍。

增强柔韧性与稳定性:溶液加工-热压成型法制备的PPy薄膜,热压过程使聚合物分子链取向,增强了薄膜的机械性能。在多次弯曲(弯曲半径为2- 5mm)和折叠(折叠次数达 1000 次以上)测试中,薄膜的导电性能保持稳定,电阻变化率小于5%,有效解决了传统工艺薄膜柔韧性和稳定性不足的问题。

(二)大幅降低制备成本

减少原材料消耗:原位聚合法通过精确控制导电填料用量,在保证薄膜性能的前提下,减少了昂贵导电填料的使用量。例如,与传统混合法相比,制备相同性能的 PEDOT:PSS/CNT薄膜,CNT 用量可降低30%- 50%。同时,溶液加工-热压成型法采用相对廉价的原料,如聚吡咯前驱体吡咯价格远低于一些金属纳米材料,且制备过程中添加剂用量少,进一步降低了原材料成本。

降低工艺能耗:两种新型工艺均避免了高温、高真空等严苛条件。原位聚合法反应温度在50-70℃,溶液加工-热压成型法热压温度150-200℃,相较于传统 CVD、PVD 工艺,能耗降低了60% - 80%,大幅降低了设备运行成本和能源消耗。

(三)有效提高生产效率

简化工艺步骤:原位聚合法将聚合反应与薄膜制备过程相结合,减少了传统工艺中单独添加导电填料和后续处理步骤,工艺步骤简化了3-4步。溶液加工-热压成型法采用溶液涂覆和热压一步成型,避免了传统工艺中多步操作和等待时间,生产周期缩短了50% - 70%。

适应连续化生产:溶液加工-热压成型法可采用卷对卷(roll - to - roll)工艺进行连续生产,通过自动化设备实现溶液涂覆、热压成型等操作,大大提高了生产效率,可实现大规模工业化生产,产能较传统工艺提升3-5 倍。

六、实验验证

(一)性能测试实验

光学性能测试:采用紫外 - 可见分光光度计对制备的 FTCPFs 在 200 - 800nm波长范围内的透光率进行测试。结果显示,原位聚合法制备的PEDOT:PSS/CNT薄膜在可见光区(400-700nm)平均透光率为 87.5%,溶液加工 - 热压成型法制备的 PPy 薄膜平均透光率为 86.2%,均满足大多数光学应用对透明性的要求。

电学性能测试:使用四探针测试仪测量薄膜的方块电阻。原位聚合法制备的 PEDOT:PSS/CNT 薄膜方块电阻为 75 Ω/□,溶液加工 - 热压成型法制备的PPy薄膜方块电阻为82 Ω/□,表明两种薄膜均具有良好的导电性。

机械性能测试:通过万能材料试验机对薄膜进行拉伸测试,测量其拉伸强度、断裂伸长率等参数。同时,采用弯曲试验机对薄膜进行弯曲测试,记录不同弯曲次数下薄膜的电阻变化。结果表明,两种新型工艺制备的薄膜拉伸强度均高于100MPa,断裂伸长率大于15%,在弯曲 1000 次后电阻变化率小于 5%,展现出优异的机械性能和柔韧性。

(二)对比实验

将新型工艺制备的FTCPFs与传统工艺制备的同类薄膜进行性能对比。在相同测试条件下,传统工艺制备的PEDOT:PSS薄膜透光率为75%-80%,方块电阻为150 - 200 Ω/□,弯曲 500 次后电阻变化率超过 10%;传统工艺制备的基于银纳米线的薄膜,虽导电性较好(方块电阻约30-50Ω□),但透光率仅为70% - 75%,且在弯曲过程中银纳米线易脱落,导致电阻大幅增加。对比结果充分证明了新型制备工艺在提升薄膜综合性能方面的显著优势。

七、应用前景

(一)可折叠电子设备领域

可折叠显示屏:新型制备工艺制备的FTCPFs具有优异的柔韧性、高透明性和稳定的导电性,能够满足可折叠显示屏在多次折叠过程中对薄膜性能的严格要求。可作为显示屏的电极材料,实现高分辨率、高对比度的图像显示,为可折叠手机、平板电脑等电子设备的发展提供关键技术支持。

柔性键盘与触摸面板:用于制作柔性键盘和触摸面板,其良好的导电性和柔韧性使得键盘按键触感灵敏,触摸面板响应速度快,可实现任意形状的设计,为电子设备的外观创新和用户体验提升创造条件。

(二)柔性太阳能电池领域

高效柔性光伏电极:作为柔性太阳能电池的电极材料,新型FTCPFs能够有效收集和传输光生载流子,提高电池的光电转换效率。同时,其柔韧性可使太阳能电池更好地适应不同形状的安装表面,如建筑物的曲面屋顶、汽车车身等,拓展了太阳能电池的应用场景。

与新型光伏材料的集成:与新兴的钙钛矿太阳能电池、有机太阳能电池等材料集成,新型制备工艺的FTCPFs可与这些材料实现良好的兼容性,促进电荷传输和界面稳定性,进一步提升柔性太阳能电池的性能和稳定性。

(三)智能可穿戴设备领域

柔性传感器:用于制作各类柔性传感器,如压力传感器、温度传感器、生物传感器等。新型FTCPFs的高灵敏度、良好的柔韧性和生物相容性,使其能够准确感知人体生理信号和外界环境变化,为智能可穿戴设备在健康监测、运动追踪等方面的应用提供可靠的传感元件。

可穿戴能量存储设备:在可穿戴超级电容器、锂离子电池等能量存储设备中,作为电极材料或集流体,新型FTCPFs能够适应设备的柔性需求,在弯曲、拉伸等状态下保持稳定的电学性能,为可穿戴设备的持续供电提供保障。

八、未来展望

尽管柔性透明导电聚合物薄膜新型制备工艺取得了重大突破,但仍有许多方面需要进一步研究和完善。在材料研究方面,需要开发新型导电聚合物和高性能添加剂,进一步优化薄膜的性能,如提高电导率、增强抗氧化性等。在工艺优化方面,需深入研究原位聚合和溶液加工 - 热压成型过程中的反应机理和薄膜生长机制,实现更精确的工艺控制,提高薄膜性能的一致性和可重复性。

同时,加强与其他学科的交叉融合,如引入微纳加工技术、人工智能算法等,为FTCPFs的制备工艺创新提供新的思路和方法。此外,随着5G通信、物联网、人工智能等新兴技术的快速发展,对FTCPFs的性能和应用提出了更高的要求,新型制备工艺有望在这些领域发挥更大的作用,推动相关产业的技术革新和产品升级。

综上所述,柔性透明导电聚合物薄膜制备工艺的大突破为该领域的发展带来了新的机遇和挑战。通过不断创新和完善,新型制备工艺将在未来的科技发展中发挥重要作用,推动众多行业的进步和变革。

文章来源:功能膜世界

转载内容(视频、文章、广告等)只以信息传播为目的,仅供参考,不代表本公众号认同其观点和立场。内容的真实性、准确性和合法性由原作者负责。如涉及侵权,请联系删除,此转载不作为商业用途。