涂布基材褶皱的成因及其系统性解决方案

在精密涂布生产过程中,褶皱是一种常见且严重影响产品质量的缺陷。根据其发生主体,可划分为基材褶皱与涂层褶皱两大类。基材褶皱源于基材本身在收放卷、输送及受力过程中发生的失稳变形;涂层褶皱则因涂层内部应力不均或与基材匹配不良所致。褶皱是材料特性、设备精度、工艺参数及环境条件等多重因素非线性耦合作用的结果,仅靠单一调整往往难以根除,必须采用多维度、系统性的工程方法进行综合应对。本文将以基材褶皱的成因及其系统性解决方案为例,展开深入探讨。

基材褶皱示意图

(图片来源:网络)

基材本身因素

荷叶边:基材边缘呈波浪形起伏,导致边缘有效长度大于中部,张紧时多余材料无法展平而形成皱褶。

卷芯变形与初始褶皱:运输或储存不当引起卷芯变形、卷材内部原有压皱、卷料本身存在轻微松紧边的问题,在放卷后出现褶皱。

横向厚度不均:基材一侧厚、一侧薄,在恒定张力下薄边被过度拉伸,导致松弛起皱。

涂布设备因素

导向辊系统

平行度与水平度较差:导向辊、牵引辊之间的平行度与水平度偏差会迫使基材横向移动或扭曲,产生斜向或“S”形褶皱;水平度不良还会因基材自重破坏张力横向均匀性,从而产生褶皱。

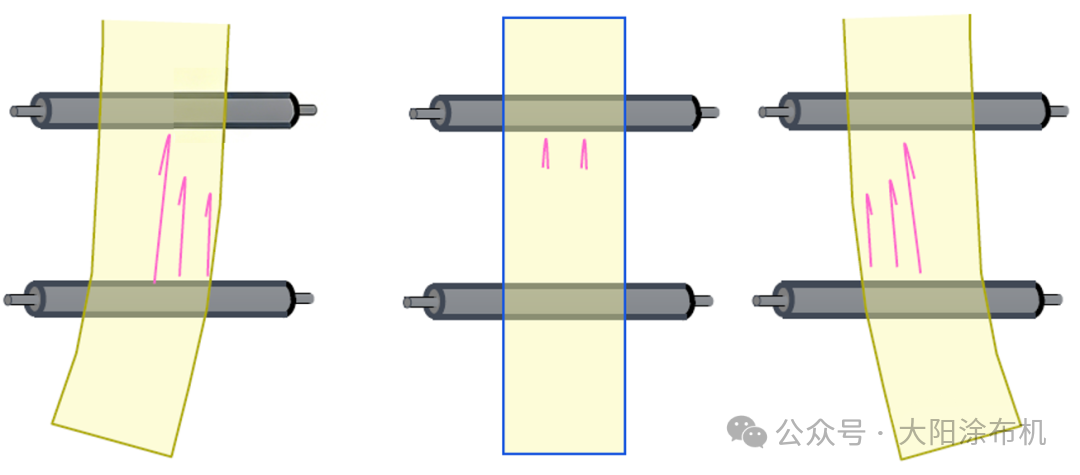

导向辊表面的薄膜褶皱现象

(图片来源:卷到卷系统导向辊表面的薄膜褶皱行为研究)

辊面状态异常:包括凹坑、结垢或轴承磨损引起的径向跳动,导致基材受到周期性应力冲击,形成规律性“点状”或“线状”褶皱。

辊径匹配与包角设计不当:相邻辊筒直径差异过大,或包角过大,会使薄型基材在出辊位置因应力释放不均而起皱 。

导向辊表面的薄膜起皱示意图

(图片来源:卷到卷系统导向辊表面的薄膜褶皱行为研究)

卷绕系统

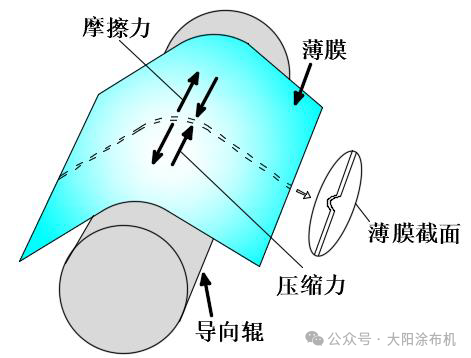

由制造误差、磨损或气囊压力不均导致气涨轴偏心会引起周期性径向跳动,从而在卷绕过程中引发张力波动与基材横向摆动,直接造成规律性褶皱、条纹印痕或收卷不齐。

气涨轴形态

(图片来源:涂布过程起皱原因分析及对策)

张力控制

传感器漂移、制动器/离合器响应滞后、PID参数不合理等可引起张力剧烈波动。瞬时张力过高会拉伤基材,过低则导致基材松弛下垂产生褶皱。

纠偏系统

检测器灵敏度下降、执行机构卡滞或响应迟缓,无法及时纠正基材跑偏,使其持续倾斜通过,边缘摩擦堆积形成褶皱。

干燥系统

烘箱内温度场与风速场不均匀,如风嘴堵塞、加热管损坏、隔热层破损等,会造成基材局部受热不均,引发不均匀收缩或膨胀。

牵引系统

牵引辊与压辊匹配不良:牵引辊与压辊之间的间隙不均、压力设置不当或辊面磨损,会导致基材在通过时受力不平衡,进而产生局部拉伸或挤压,形成横向或纵向褶皱。

真空辊吸附异常:若基材在经过真空吸附辊前未得到充分展平,会导致基材局部与辊接触不充分,引起吸附力分布不均或吸附面积不足等问题,从而导致基材在牵引过程中局部悬浮或滑动,破坏走带稳定性,诱发随机性褶皱。

复合系统

气缸选型不当、机械结构设计不合理、胶辊形变、胶辊硬度或型面不匹配,以及安装调试不到位,均可能导致复合辊两侧压力输出不一致,使基材在横向上受力不均,从而引发连续性或单侧褶皱。

接换料系统

接料机构的定位误差、压辊平行度偏差或动作时序不协调,会引入突发性机械扰动,影响走带连续性与张力稳定性,从而诱发瞬时褶皱。

工艺参数设置

张力设定与基材特性不匹配:张力过大易导致拉伸变形甚至断裂;张力过小则无法抑制基材翘曲与抖动。

干燥温度不均匀:干燥过程中温度不均会导致基材受热不均,松紧度不均匀,从而产生褶皱。

冷却不充分或不均:烘箱出口基材温度较高,若冷却辊温度不均或接触不良,基材在收卷前持续收缩,在收卷压力下形成“存储褶皱”。

收卷张力曲线不当:未采用或错误设置锥度张力控制,会导致随卷径增大外层材料过紧挤压内层,产生“星形褶皱”或“菊花纹”。

复合压力设定过大:使基材在过辊时受到过度挤压,超出其弹性恢复范围,产生不可逆的塑性变形,形成沿走带方向的褶皱状压痕。

接换料控控制不良:接料时新旧材料张力衔接不平稳、压合压力突变或接缝重叠量不合理,会在接缝区域形成局部应力集中,导致该处易发生褶皱或脱层。

环境及其他因素

环境温湿度波动:车间温湿度控制不佳,会影响吸湿性基材的尺寸稳定性及涂层干燥均匀性,间接诱发褶皱。

静电干扰:高速涂布产生的静电会使基材吸附于辊面,引起局部滑动不畅或脱离角变化,导致随机褶皱。

人为操作误差:穿带路径错误、辊筒锁定装置未打开、设备保养不及时等疏忽,是许多间歇性、偶发性褶皱问题的直接原因。

把控基材质量

建立进料检验标准,重点检测厚度均匀性、表面润湿张力、拉伸与热收缩率等指标,并使用张力检测仪检查整卷材料的松紧均匀性,杜绝“海带边”或“喇叭卷”。

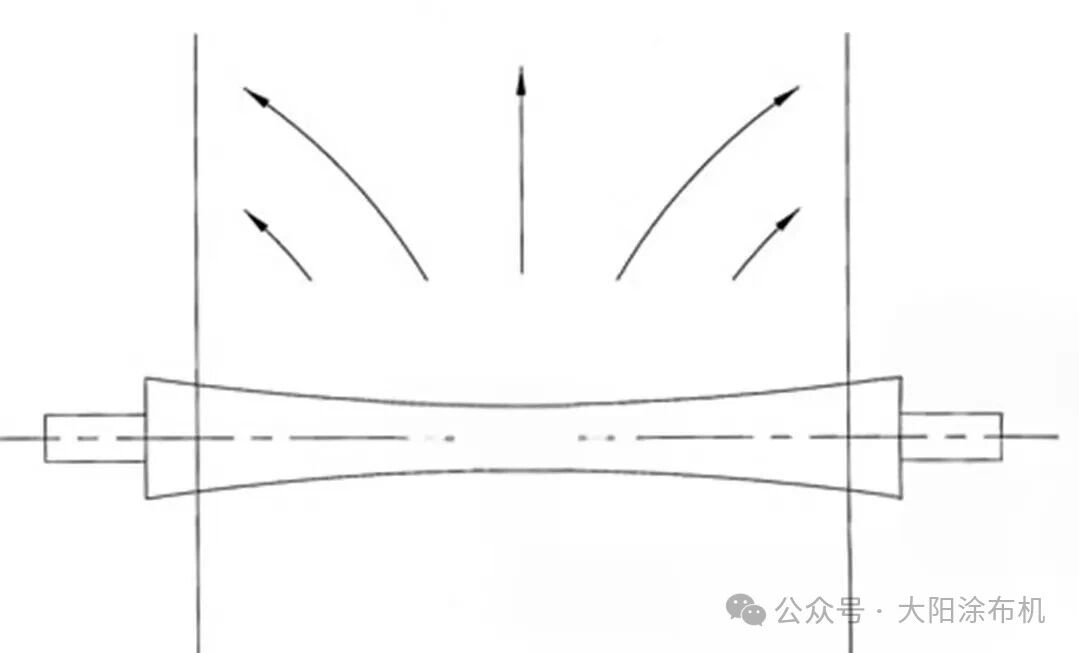

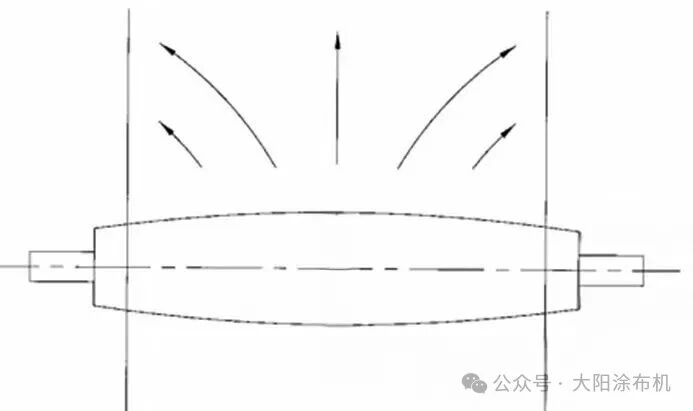

辊系优化与精密调控

采用展平辊、弧形辊、凹面辊等功能辊,通过特定弧形辊面设计使基材横向展宽,抵消因卷曲、张力不均或干燥收缩产生的内应力。需根据基材质地、宽度与张力动态调节弯曲量和平移位置,以达到最佳舒展效果。

凹面辊与弧形展平辊

(图片来源:网络)

导向辊的精密管理

确保辊筒机械与运行状态良好,严格控制辊面跳动与洁净度,定期系统校准导向辊的水平度与平行度,并对关键辊筒实施温控以抑制热变形,保障尺寸稳定。

分段张力控制

将整线划分为放卷、涂布、干燥、收卷等多个张力区,各区采用独立张力传感器与闭环控制。张力值应按“前松后紧、平滑过渡”原则设定,避免突变。

多传感器闭环控制

在放卷、涂布及收卷等关键节点设置纠偏检测点,各点信息形成串联闭环,使控制器能动态、超前调整导向机构,确保基材沿预设路径稳定走行。

干燥温度梯度设置

采用多段梯度干燥曲线,初始段设定较低温度与较高风速,避免基材因温变过快而起皱。

冷却定型

在干燥段后设置冷却辊,使基材迅速均匀降至室温,锁定形态,防止后续因余热收缩产生褶皱。

牵引系统

优化真空吸附系统风道与吸孔布局,确保吸附力在幅宽方向均匀分布。安装压力传感器监测各区域真空度,并实现闭环反馈控制。定期清洁维护,防止堵塞。

复合系统优化

选用带有“中高度”或采用液压均衡系统的复合辊,以自动补偿辊体弯曲变形。优化机械结构刚度,并确保压力执行机构(如气缸)对称布置、同步动作。

接换料系统

通过提高关键部件的加工与安装精度,并定期校准压辊平行度与定位精度,为稳定接料奠定基础;同时优化接料程序,确保新旧材料张力平滑过渡、压合参数精确可控,并在接料动作前后通过张力前馈补偿抵消机械扰动。